材料の利用効率が高く、高精度・高速加工が可能

「高強度・高精度・高速生産」という冷間鍛造のメリットに加え、創業以来、研究開発を続けてきた福井鋲螺独自の冷間鍛造技術により、材料ロスや加工ロスの低減を実現することでコストダウンも可能にしています。

冷間鍛造とは?

冷間鍛造とは、材料(金属)に熱を加えず 常温のまま圧力を加えて、金属を変形させながら成形をおこなう加工方法のことをいいます。金属の塑性を活かして加工することから、「塑性加工」とも呼ばれています。

冷間鍛造技術は、金属を変形させながら加工をおこなうため、製造途中に材料の削り屑(金属廃棄物)が殆ど発生しません。また、材料を加熱せず常温で加工するため寸法精度は良好であり、複雑難形状加工でも毎分100個前後の高速加工が可能です。そのため、材料の利用効率が高く、高精度・高速加工が可能な冷間鍛造技術は、「環境に優しく、合理化に強い」 加工技術といわれています。

加工レイアウト

ヘッダーマシン(2ダイ3ブローの場合)

せん断加工

(切断加工)

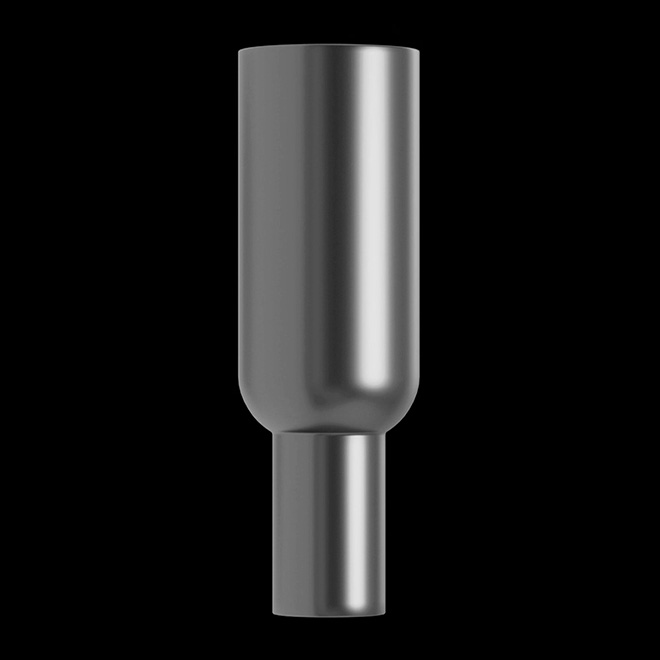

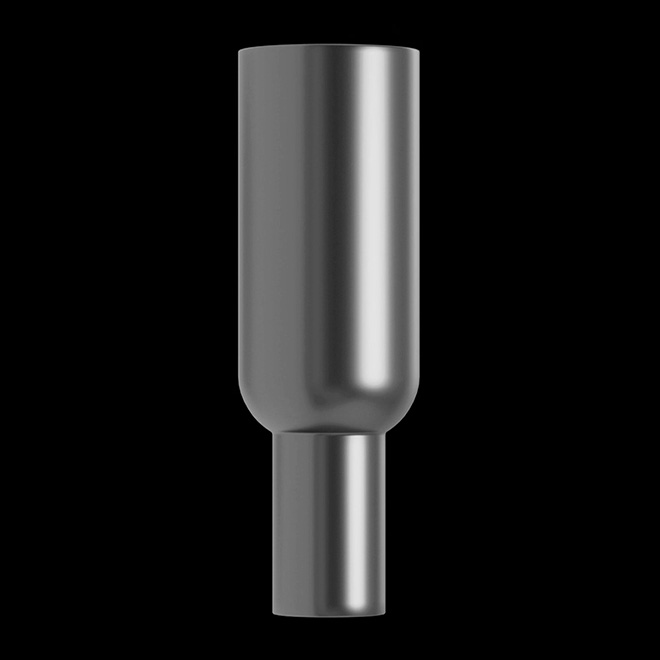

前方押出し加工

(絞り加工)

据込み加工

(予備打ち)

据込み加工

(仕上げ)

後方押出し加工

(穴開け)

加工完了

社内には8段式のパーツフォーマーを含め、ヘッダーマシン、ローリングマシン、深絞り加工用プレスマシンなど1,000台以上の鍛造設備を保有しております。そのため、一般的には冷間鍛造では難しいとされる付加価値の高い複雑形状製品の製造が可能です。

|

鍛造段数

|

1D2B~8D8B

|

|

線径

|

Φ 0.1 ~ Φ 25.0

|

|

製品長さ

|

1mm ~ 1200mm

|

|

精度

|

㎛ 単位の管理実績

※ 高精度管理が必要な箇所のみ(部分的管理)

|

対応可能な材料・表面処理について

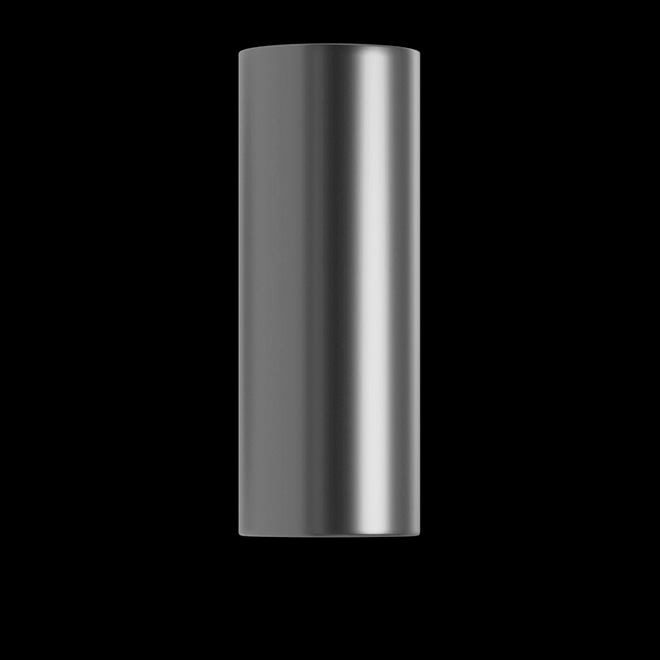

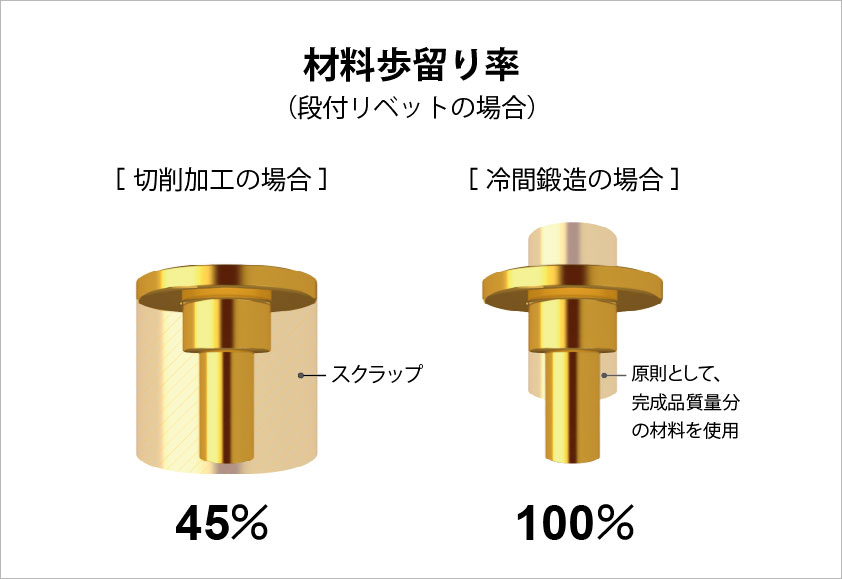

1.材料の利用効率が高い

材料を変形させながら加工をおこなう冷間鍛造技術では、

原則として完成品質量相当の材料を使用して加工をおこないます。

材料の利用効率が高く、材料費の大幅な低減を可能にします。

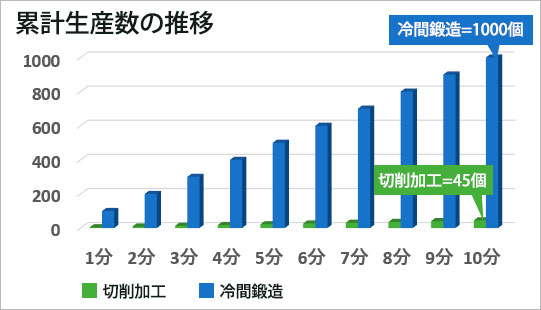

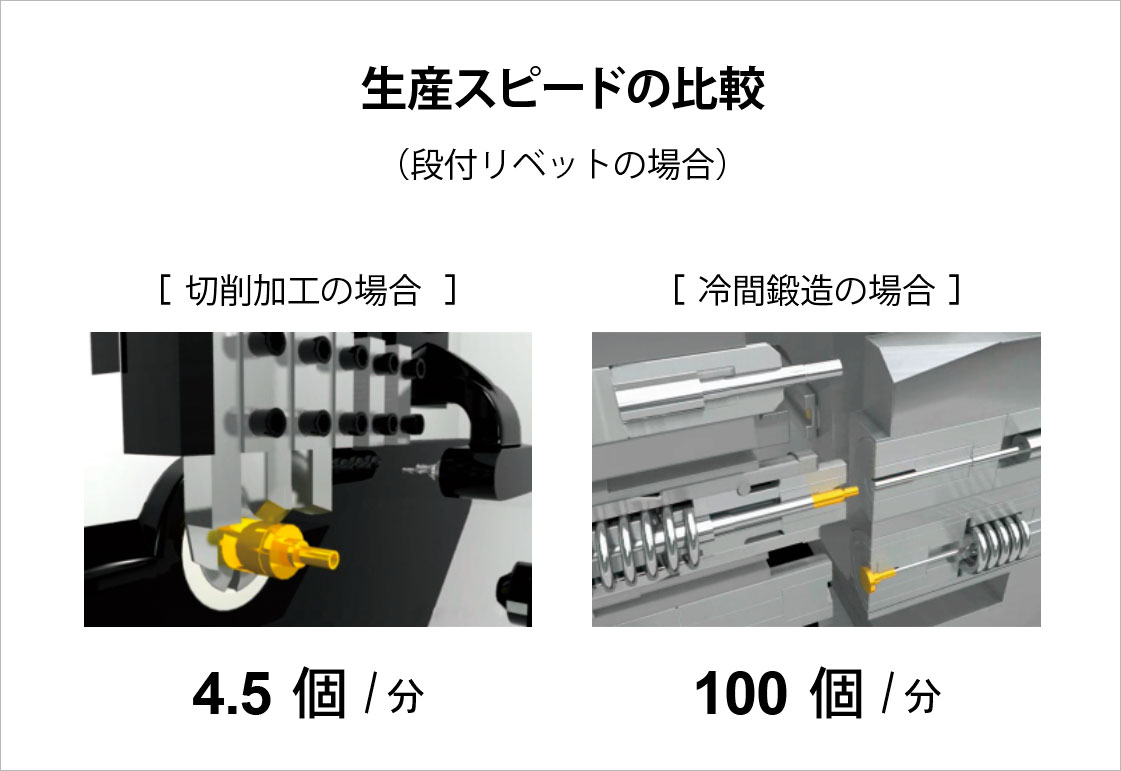

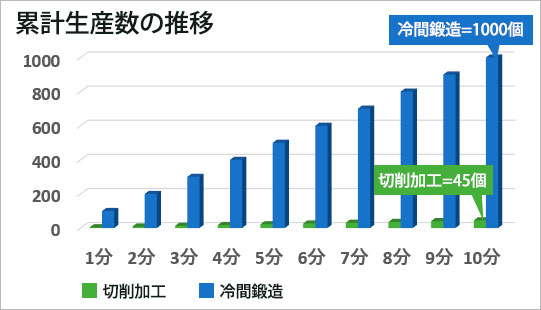

2.高速生産が可能

冷間鍛造技術は、毎分100個前後の高速生産が可能です。

金属に熱をかけず常温で加工するため、精度のバラツキが小さく、

複雑・難形状の製品加工も可能です。

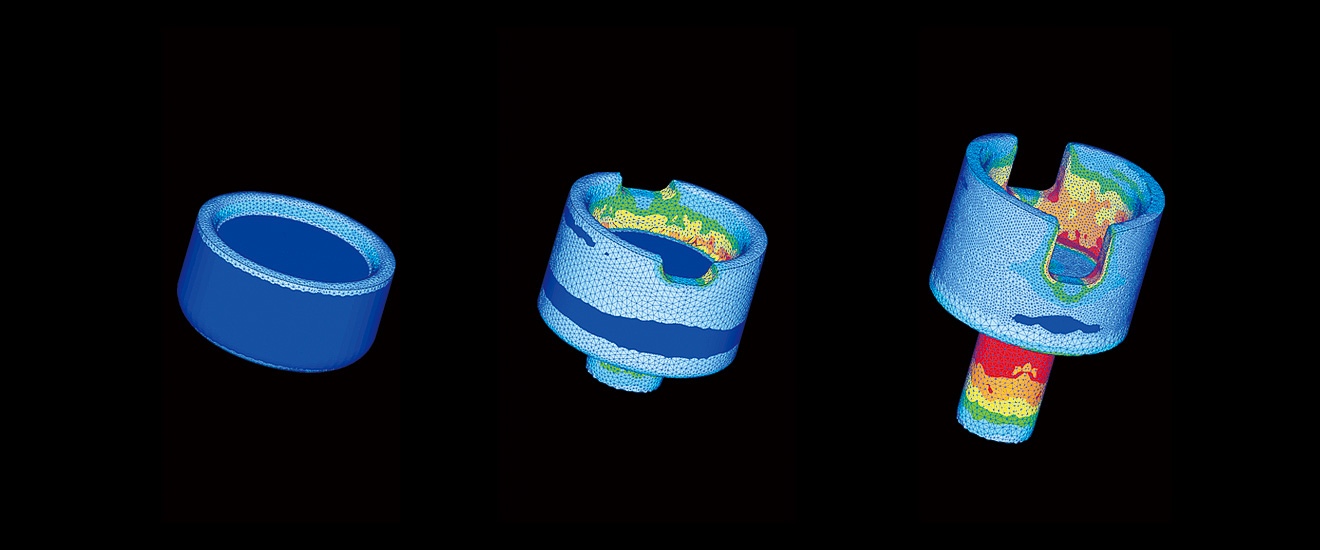

3.機械的性質の向上

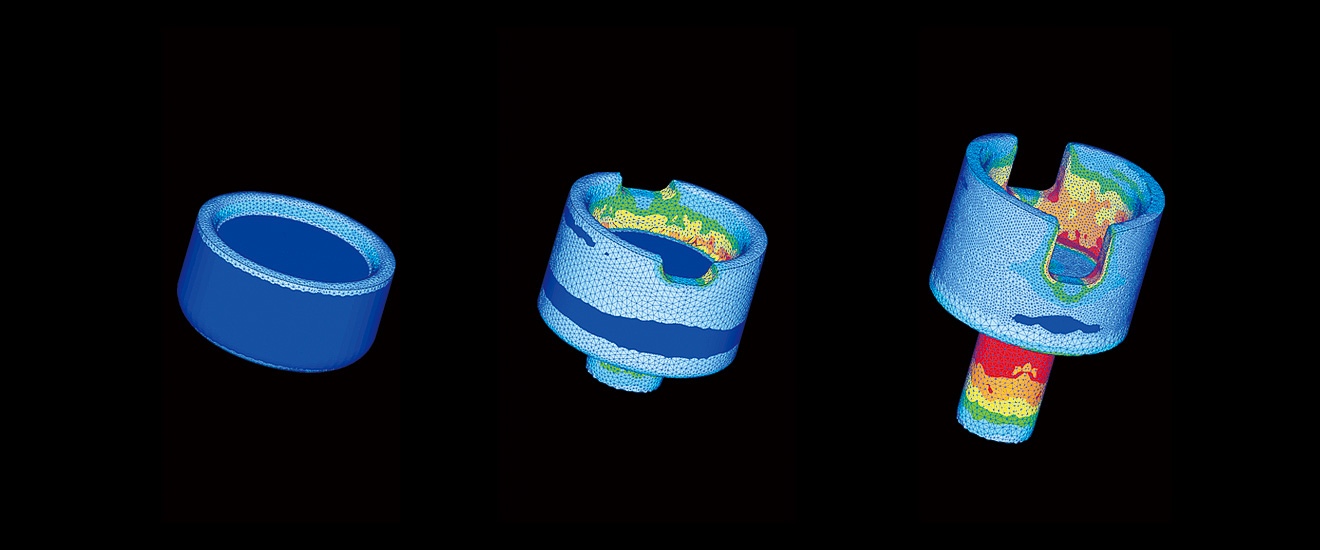

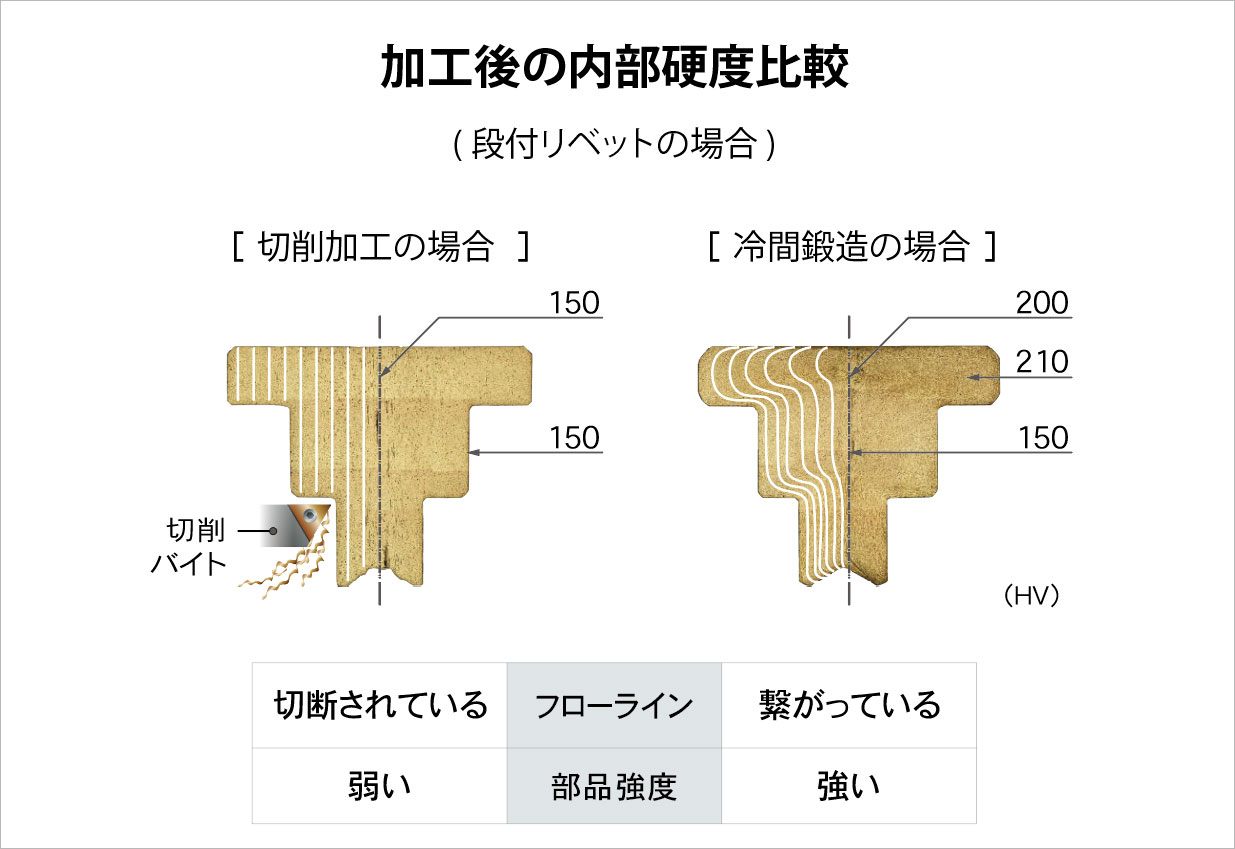

ファイバーフローライン(金属繊維状組織)の繋がりを考慮した

工程設計により、強度・耐磨耗性に優れた部品製造が可能です。

ファイバーフローライン(金属繊維状組織)

ファイバーフローライン(金属繊維状組織)

4.部品コスト低減に有効

材料の利用効率が高く、高速加工が可能な冷間鍛造技術は、要求精度や

製造ロットなどの製造条件が合致すれば、量産時の部品コストを大きく

低減できる可能性があります。

VA/VE提案事例のページへ

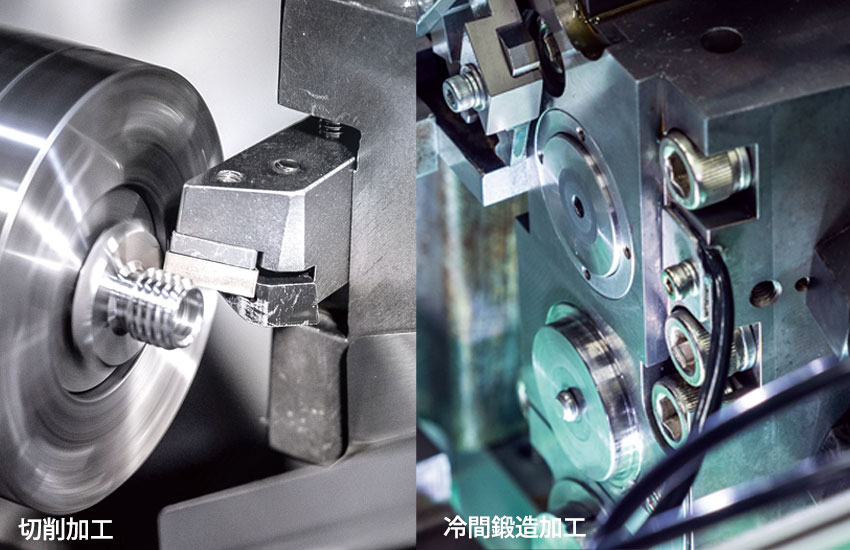

冷間鍛造は、全体の加工精度や加工自由度的には切削加工に及びませんが、

部分的であれば、冷間鍛造で切削品相当レベルの加工精度を実現した事例も

存在します。また、切削で加工すると多くの工数を要する複雑な形状でも、

冷間鍛造で加工することによって少ない工程数で仕上げることができた

ケース等も存在します。

求められる製品形状や寸法精度が冷間鍛造で加工可能な範囲であれば、

材料を有効利用しながら高速生産をおこなうことが可能となり、

部品コストの大幅な低減や生産キャパ不足(調達納期)の改善

へとつながる可能性があります。

特殊冷間鍛造 加工事例

さまざまな特殊形状加工や深絞り加工、微小サイズから長尺シャフトまで、当社で冷間鍛造技術を用いて加工した製品をご紹介しています。どうぞご覧ください。

冷間鍛造 加工事例を見る

せん断加工

せん断加工 前方押出し加工

前方押出し加工 据込み加工

据込み加工 据込み加工

据込み加工 後方押出し加工

後方押出し加工 加工完了

加工完了

ファイバーフローライン(金属繊維状組織)

ファイバーフローライン(金属繊維状組織)